La société Sotech Traitements de Surfaces, située à Cluses, a été fondée en 2005. Deux ans après sa création, en 2007, elle a vu l’entrée au capital de la holding MDP, marquant un tournant stratégique dans son développement.

En 2014, MDP a pris le contrôle total de Sotech, renforçant ainsi son influence et ses capacités d’investissement.

En 2019, Sotech a déménagé ses activités dans un bâtiment neuf, témoignant de sa croissance continue et de son engagement envers l’innovation et l’efficacité.

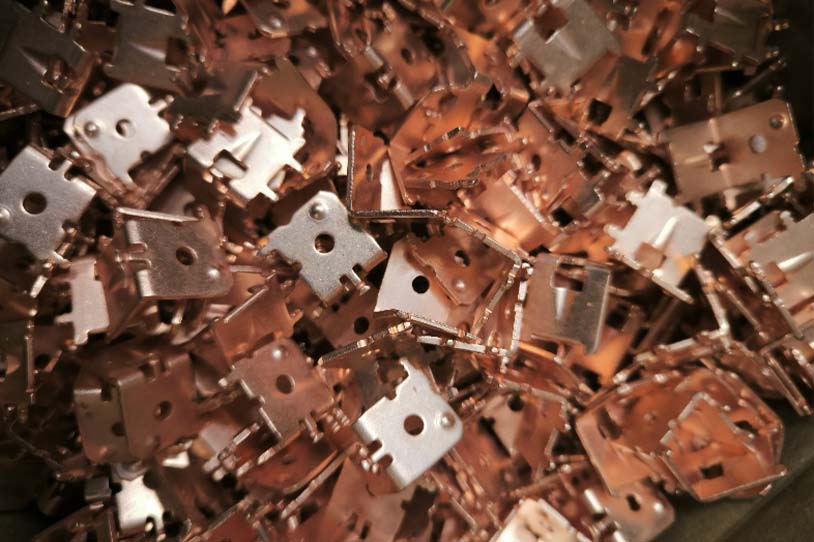

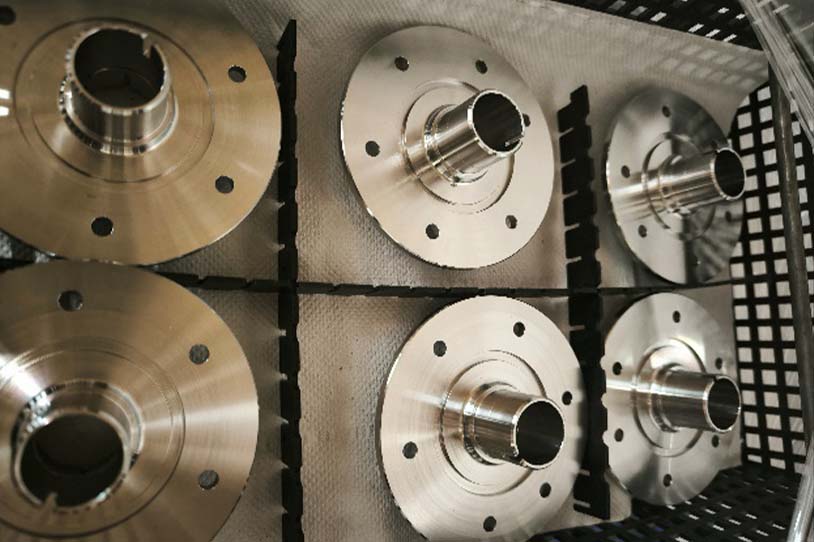

De la petite série à la grande production, nous répondons à des demandes de galvanoplastie sur une large gamme de matériaux et de tailles de pièces, assurant ainsi une solution adaptée à vos projets.

L’entreprise en quelques chiffres :

Nos principaux marchés :

Automobile

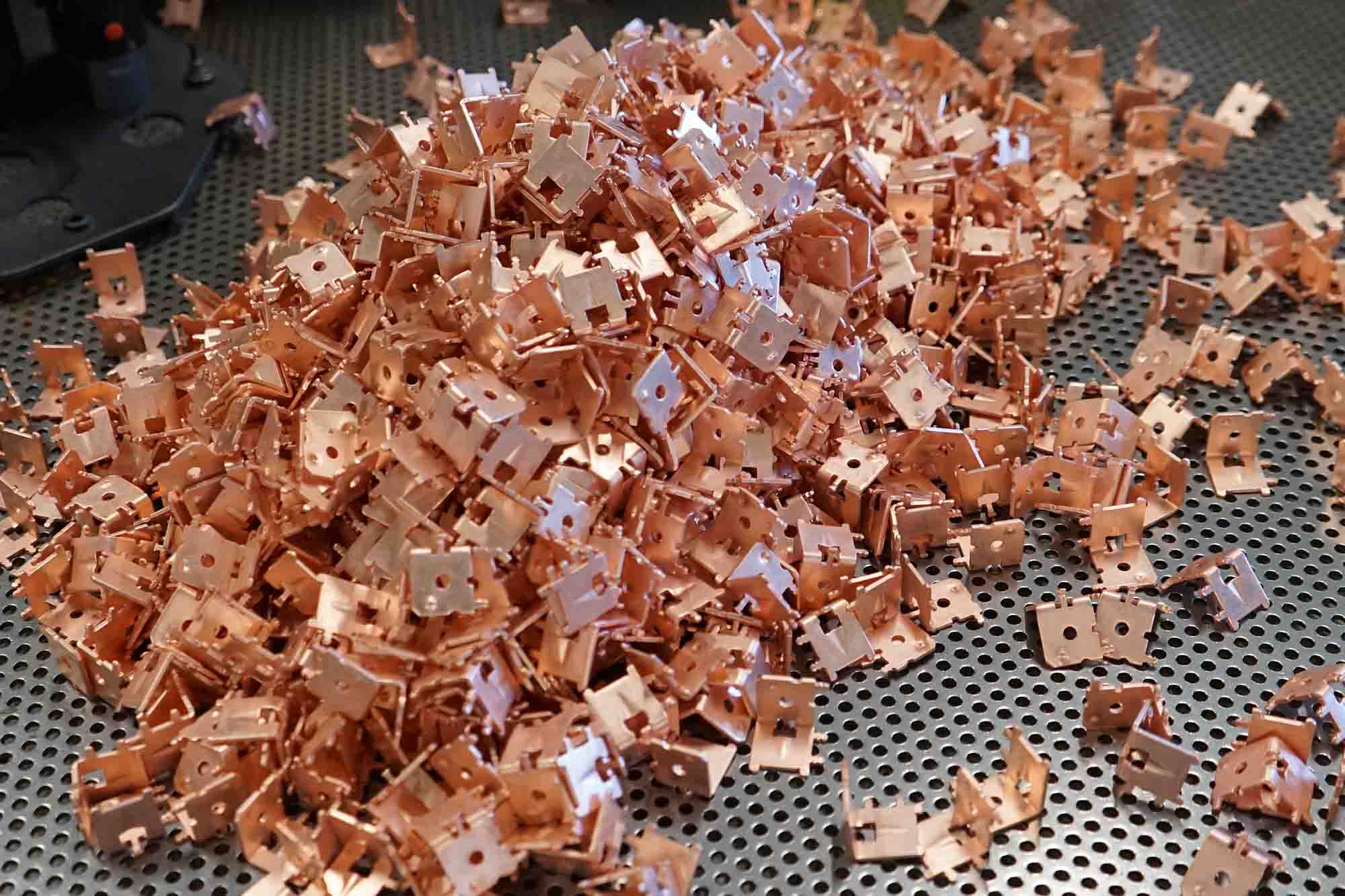

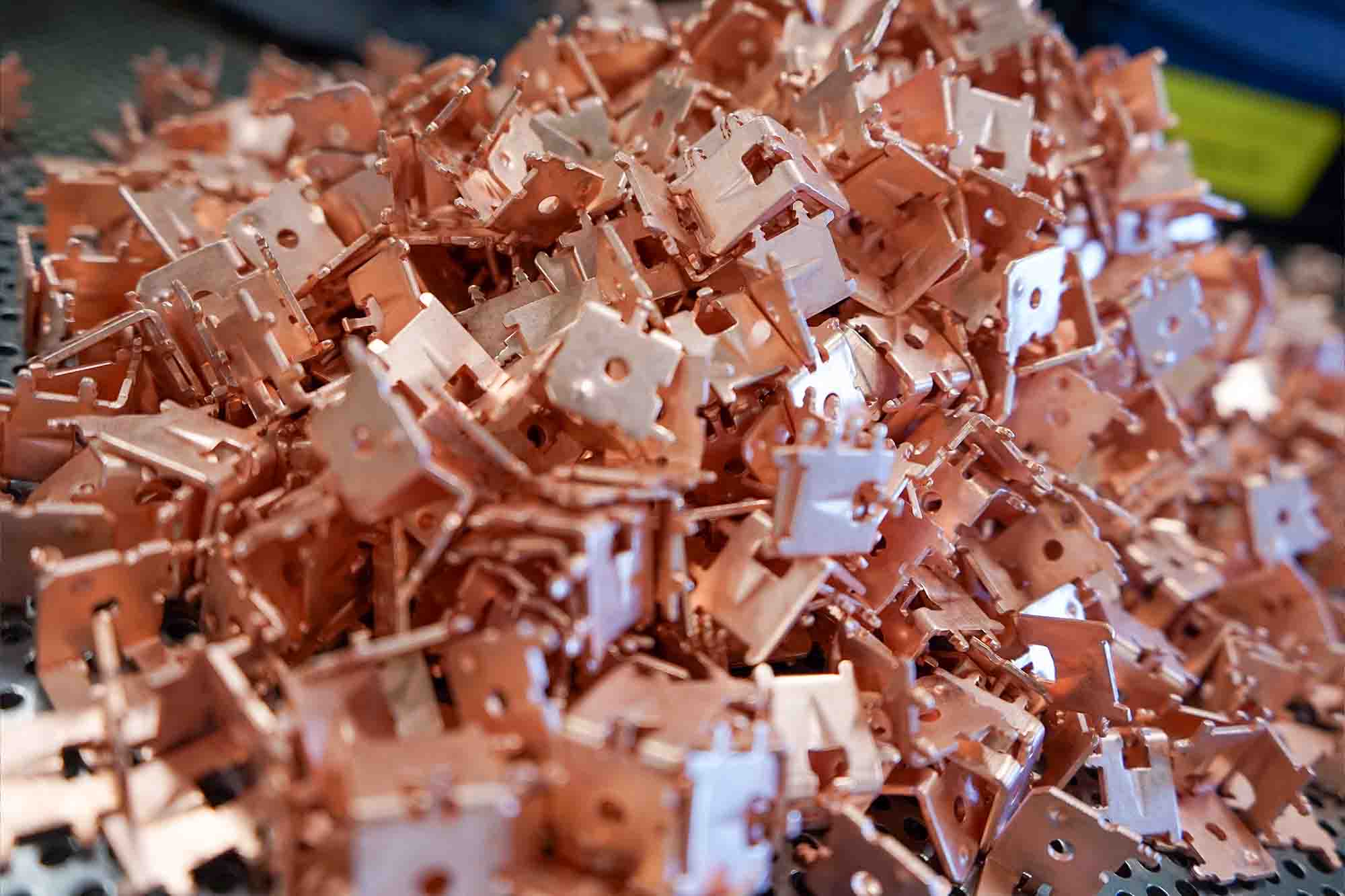

connectique et pièces de contact destinées aux vehicules themiques et electriques

Electrique

des microconnecteurs aux fiches courant faible et fort

Aéronautique

visserie et fixations

Autres

pièces mécanique, robotique ou sécurité

Sotech est membre de lUITS, l’union des Industries des technologies de surface. Nous adherons de ce fait aux conditions générales du syndicat que vous trouverez en cliquant sur le lien ci contre.

Nos moyens de production

Un parc pour répondre à un maximum de demandes

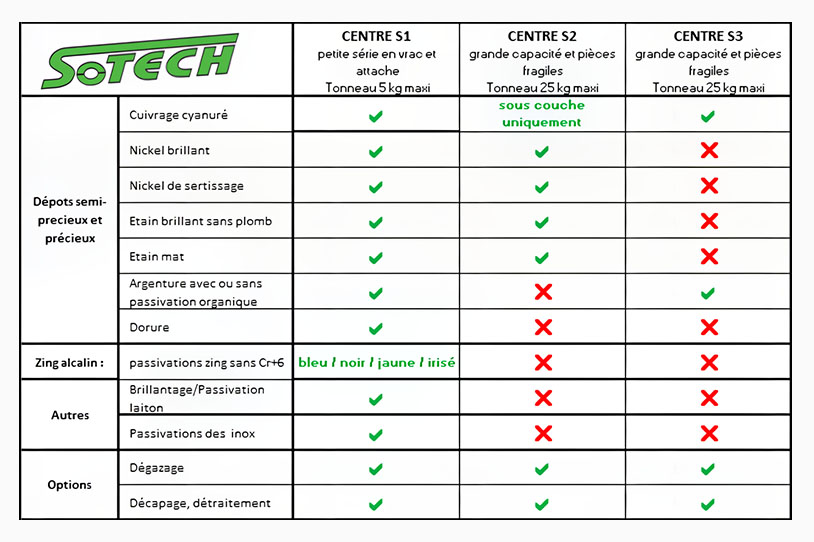

Sotech dispose de 3 Lignes de traitement offrant des applications différentes. 2 Lignes automatisées de traitement en vrac, au tonneau, pour des dépôts électrolytiques en moyenne et grande série et une ligne manuelle à l’attache ou en vrac pour des petites et moyennes séries ou des pièces très fragiles.

La table des traitements se trouve dans le tableau ci-contre.

Deux lignes automatisées au tonneau

moyenne et grande série

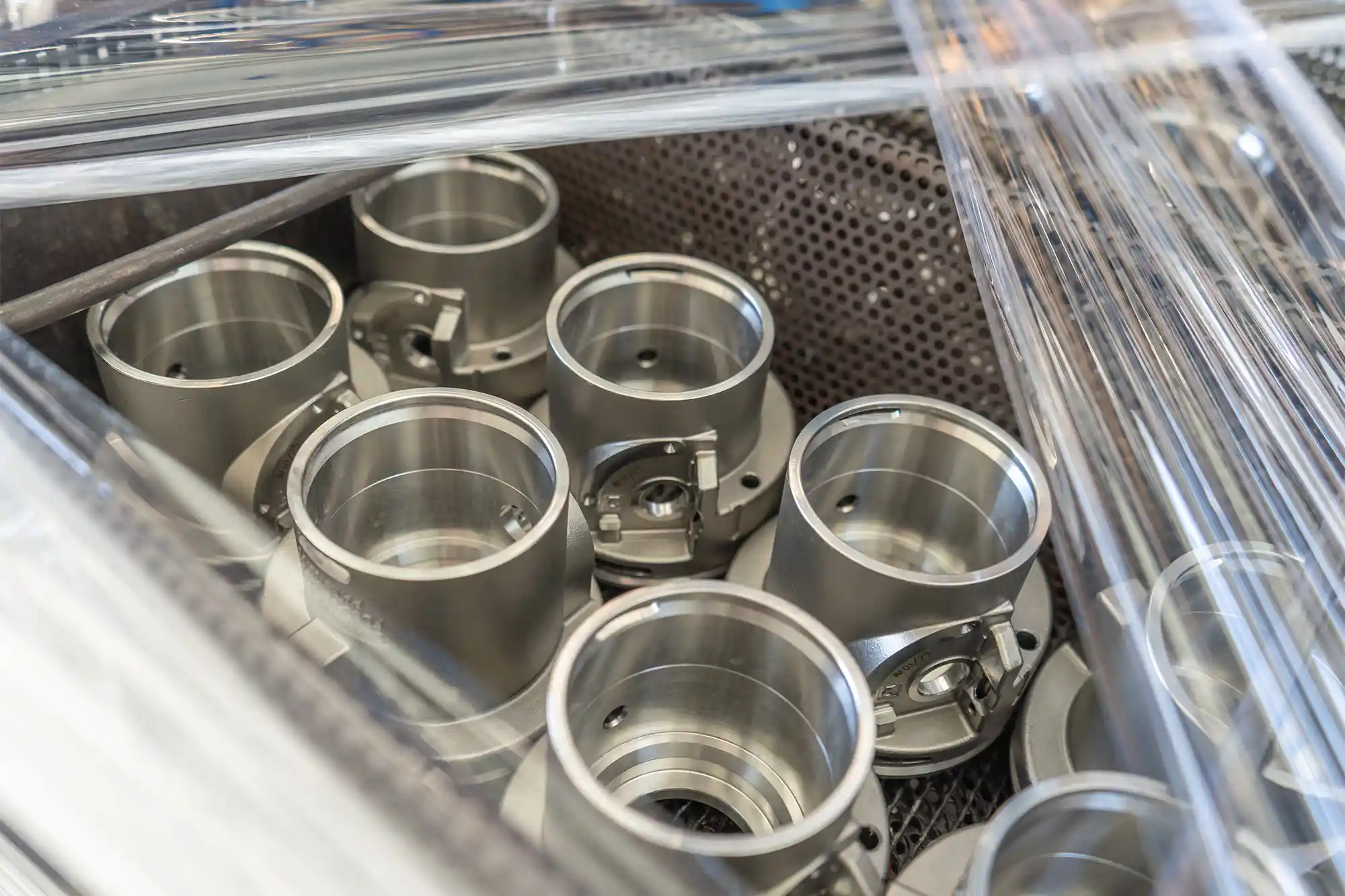

Nos moyens de production sont spécifiquement adaptés et dimensionnés pour traiter tous types de pièces et en particulier les pièces fragiles et techniques. Les perforations des tonneaux comprises entre 0.6 et 3mm permettent de s’adapter à des géometries variées.

Ligne de traitement vrac de cuivrage, nickelage et étamage sur acier et cuivreux

Parmi les différents traitements de surface disponibles, chacun présente des caractéristiques spécifiques selon l’application recherchée. Une sous-couche de cuivre est souvent utilisée pour améliorer l’adhérence des dépôts ultérieurs. Le nickel brillant est principalement choisi pour ses qualités esthétiques, offrant un fini lisse et éclatant. Le nickel sulfamate, quant à lui, se distingue par sa grande ductilité, ce qui le rend particulièrement adapté en cas de sertissage, que ce soit comme sous-couche ou comme traitement final. L’étain mat est apprécié pour sa conductivité, sa soudabilité, ainsi que pour l’aspect uniforme qu’il procure. De manière similaire, l’étain brillant offre également une bonne conductivité et soudabilité, tout en apportant un aspect plus éclatant. Chaque traitement est ainsi sélectionné selon les exigences techniques ou visuelles spécifiques du projet.

Une ligne de traitement vrac de cuivrage et argenture sur acier et cuivreux (avec ou sans passivation)

D’autres traitements peuvent être envisagés selon les propriétés recherchées. Le cuivre peut être utilisé aussi bien en sous-couche qu’en traitement final, offrant une bonne conductivité, une soudabilité efficace, ainsi qu’un aspect métallique apprécié. De son côté, l’argent est particulièrement prisé pour ses excellentes propriétés de conductivité, son aspect brillant, ainsi que ses capacités anti-grippage, ce qui en fait un choix privilégié pour certaines applications techniques de précision.

Une ligne manuelle à l’attache et au tonneau petites et moyennes série

Sur ce secteur, le traitement manuel nous permet de nous adapter à tout type de situation : de la pièce unitaire à la moyenne série et de la pièce standard à la pièce technique, y compris avec épargne.Nous utilisons pour cela des petits (voire très petits) tonneaux et de paniers pour le vrac et du fil laiton ou des cadres pour l’attache.

Divers traitements de surface peuvent être appliqués selon les propriétés recherchées, qu’elles soient techniques ou esthétiques. Une sous-couche de cuivre permet d’améliorer l’adhérence des dépôts ultérieurs. Le nickel de Wood est quant à lui spécifiquement utilisé en sous-couche pour rendre possibles tous types de dépôts sur des aciers inoxydables. Le nickel brillant est choisi pour ses caractéristiques esthétiques, tandis que le nickel sulfamate se distingue par sa ductilité, ce qui le rend adapté au sertissage, aussi bien en sous-couche qu’en finition. Le traitement à l’étain brillant offre une bonne conductivité, une excellente soudabilité, ainsi qu’un aspect éclatant. Le zingage constitue une protection efficace contre la corrosion, avec des finitions variées comme la passivation blanche, irisée, jaune ou noire, sans utilisation de chrome VI. Le dépôt d’argent est apprécié pour sa conductivité, son aspect et ses propriétés anti-grippage, tandis que l’or est utilisé pour sa conductivité, sa longévité et son rendu visuel. Enfin, la passivation des aciers inoxydables permet de renforcer leur résistance à la corrosion, prolongeant ainsi leur durée de vie dans des environnements exigeants.

Une question ? Pour en savoir plus,

Management de la qualité, sécurité,

santé et environnement

Reconnu par nos Clients.

La satisfaction de nos client passe par une qualité constante et la pérennité de notre offre. Pour ce faire, Sotech investit régulièrement dans son outil de production afin d’améliorer sa compétitivité et les conditions de travail de ses employés.

Depuis 2011, Sotech est certifié ISO 9001, d’abord en v2008 puis en v2015.

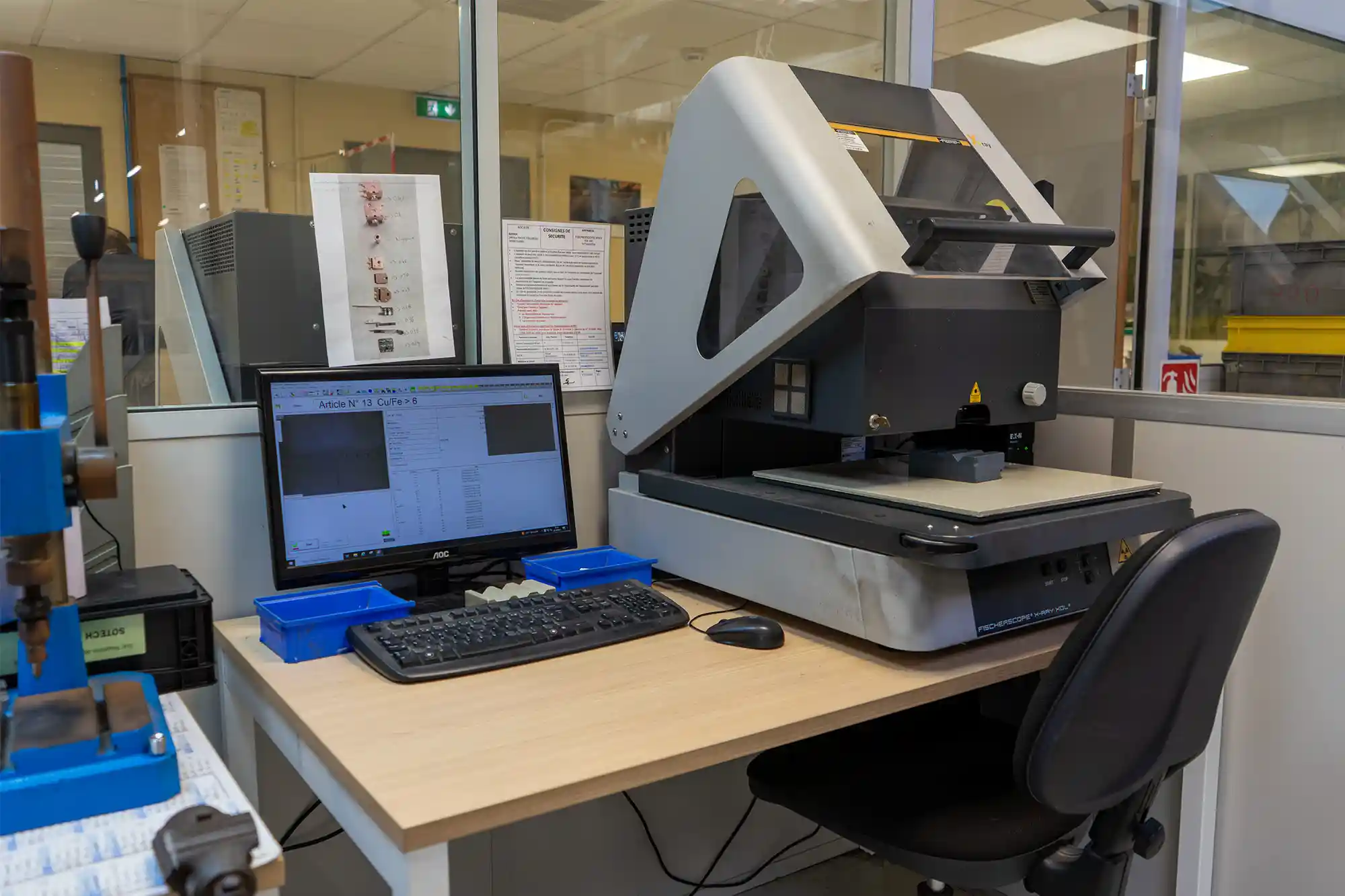

Notre service contrôle est équipé du materiel adapté pour effectuer ses taches: mesures d’épaisseur (2 appareils à fluorescence X), tests d’adhérence et controle visuel.

Notre laboratoire nous permet d’analyser les paramètres de fonctionnement des bains de traitement afin de garantir une qualité constante.

Nous sommes également engagés dans une démarche active de respect de l’environnement et des législations en vigueur. Nos installations sont classées pour la protection de l’environnement et suivies comme telles. Tous nos traitements sont conformes à REACH et RoHS.

Notre batiment, construit en 2019, répond aux impératifs de sécurité actuels (rétention totale, surveillance 24h/24) et notre station « zéro rejets » nous permet de recycler la majeure partie de l’eau que nous utilisons.